AI芯天下丨產(chǎn)業(yè)丨固態(tài)電池三大技術路線誰能走到終局?車載充電機迎來新機遇

隨著新能源汽車產(chǎn)業(yè)的快速發(fā)展,續(xù)航里程焦慮與充電速度瓶頸,正推動動力電池技術向更高能量密度、更高安全性的方向演進。在這一背景下,固態(tài)電池因其顛覆性的潛力,成為全球產(chǎn)業(yè)界和資本市場的焦點。與此作為能量補給的關鍵樞紐,車載充電機(OBC)的技術與市場格局,也隨著電池技術的變革而面臨重塑。當前,固態(tài)電池的產(chǎn)業(yè)化之路并非坦途,主要技術路線之爭已悄然上演,誰能最終勝出,將深刻影響整個產(chǎn)業(yè)鏈的未來。

一、固態(tài)電池的三大主流技術路線

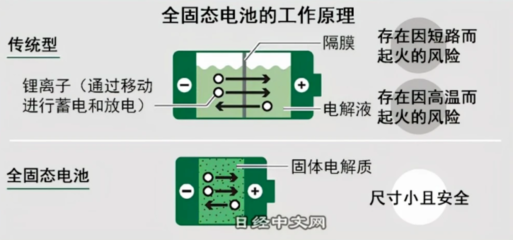

固態(tài)電池的核心在于用固態(tài)電解質(zhì)取代當前液態(tài)鋰離子電池中的液態(tài)電解質(zhì)和隔膜。根據(jù)固態(tài)電解質(zhì)材料的不同,目前主要形成了三大技術路線:

- 聚合物固態(tài)電池:以聚環(huán)氧乙烷(PEO)等聚合物為電解質(zhì)基體。其優(yōu)勢在于材料柔韌性好,易于加工成薄膜,與現(xiàn)有電池生產(chǎn)工藝兼容性較高,成本相對可控。代表企業(yè)如法國Bolloré、中國衛(wèi)藍新能源等已有小規(guī)模應用。但致命弱點在于室溫下離子電導率偏低,導致電池性能(尤其是功率特性)嚴重受溫度影響,通常需要加熱至60°C以上才能正常工作,限制了其在主流電動汽車上的應用前景。

- 氧化物固態(tài)電池:采用Li-La-Zr-O(LLZO)、Li-Al-Ti-P-O(LATP)等陶瓷氧化物材料。這類電解質(zhì)具有較高的室溫離子電導率和優(yōu)異的熱穩(wěn)定性,安全性高,對高電壓正極材料兼容性好,被視為中短期最有可能實現(xiàn)量產(chǎn)突破的路徑。豐田、QuantumScape等公司在此領域投入巨大。其質(zhì)地硬脆,固-固界面接觸阻抗大,規(guī)模化生產(chǎn)中的良率控制和成本下降是亟待攻克的技術難關。

- 硫化物固態(tài)電池:以Li-P-S體系為代表的硫化物電解質(zhì),擁有所有固態(tài)電解質(zhì)中最高的室溫離子電導率(可媲美甚至超過液態(tài)電解質(zhì)),具備實現(xiàn)快充的先天優(yōu)勢。日本企業(yè)如豐田、松下在此領域布局最深。但其對生產(chǎn)環(huán)境(對水汽極度敏感)要求極為苛刻,制造成本高昂,且材料本身存在潛在的硫化氫氣體釋放風險,長期化學穩(wěn)定性與大規(guī)模工程化能力面臨嚴峻考驗。

二、技術路線角逐:性能、成本與工程化的三角博弈

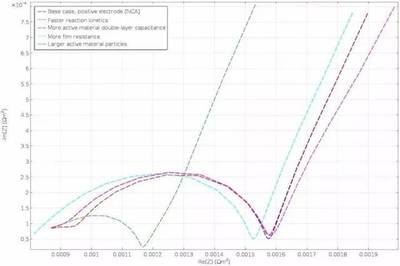

三大路線的競爭,本質(zhì)上是能量密度、功率性能、安全性、循環(huán)壽命、制造成本及工程化難度等多個維度的綜合較量。目前看來:

- 聚合物路線可能率先在對溫度不敏感或可溫控的特定場景(如儲能、特種車輛)實現(xiàn)商業(yè)化,但在乘用車主流市場面臨天花板。

- 氧化物路線憑借均衡的性能和相對可控的風險,正吸引越來越多的產(chǎn)業(yè)資本,有望通過半固態(tài)電池(即含有少量液態(tài)電解質(zhì)的過渡形態(tài))作為跳板,逐步向全固態(tài)演進,是當前產(chǎn)業(yè)化熱度最高的方向。

- 硫化物路線性能潛力最大,但技術壁壘和產(chǎn)業(yè)化難度也最高,是真正的“終極方案”候選者,其成功與否取決于基礎材料科學與尖端制造工藝能否取得革命性突破。

終局的勝出者,很可能不是單一材料的勝利,而是融合了多種電解質(zhì)優(yōu)勢的復合體系,或是針對不同細分市場(高端性能車 vs. 經(jīng)濟型車)的差異化解決方案。

三、固態(tài)電池崛起下的車載充電機(OBC)新篇章

固態(tài)電池技術的演進,尤其是能量密度和充電倍率的提升,將對車載充電機(OBC)提出全新的、更高的要求:

- 更高功率與高效化:為匹配固態(tài)電池潛在的超快充能力(如15分鐘充至80%),OBC的功率等級需要從當前主流的6.6kW、11kW向20kW甚至更高功率發(fā)展。更高的轉(zhuǎn)換效率(如從95%向97%+邁進)對于減少充電過程中的能量損耗和熱管理壓力至關重要。

- 更智能的熱管理與系統(tǒng)集成:固態(tài)電池對溫度依然敏感(尤其是氧化物和聚合物體系),且快充時產(chǎn)熱更大。因此,OBC需要與電池管理系統(tǒng)(BMS)、熱管理系統(tǒng)進行更深度協(xié)同,實現(xiàn)精準的充電電流/電壓控制與熱管理策略,這對OBC的智能化水平提出了更高要求。集成化(如與DC/DC、PDU集成成為多合一電源系統(tǒng))將是必然趨勢,以節(jié)省空間、減輕重量、優(yōu)化成本。

- 新材料與新拓撲的應用:為追求更高功率密度和效率,OBC將廣泛采用碳化硅(SiC)或氮化鎵(GaN)等第三代半導體器件,并優(yōu)化電路拓撲結(jié)構(gòu)(如LLC諧振變換器等),以適應高壓平臺(800V及以上)的普及。

- 安全標準的重構(gòu):固態(tài)電池的本征安全性更高,但全新的電化學體系也可能帶來新的失效模式。OBC作為直接的能量輸入接口,其安全保護邏輯、故障診斷算法需要與新型電池的特性深度適配,共同構(gòu)建更堅固的安全防線。

結(jié)論:

固態(tài)電池的終局之爭,是一場涉及材料科學、電化學、制造工藝和供應鏈的馬拉松。氧化物與硫化物路線是目前沖在最前方的選手,而聚合物路線可能在特定賽道發(fā)揮價值。這場競賽的結(jié)果,將重塑從上游材料到下游整車的產(chǎn)業(yè)生態(tài)。

對于車載充電機產(chǎn)業(yè)而言,固態(tài)電池不僅是挑戰(zhàn),更是巨大的升級機遇。它倒逼OBC向更高功率、更高效率、更高集成度和更強智能化的方向加速迭代。那些能提前布局寬禁帶半導體技術、先進拓撲、智能熱管理并與電池廠深度協(xié)同的OBC供應商,將在新一輪產(chǎn)業(yè)變革中占據(jù)先機。電池與充電系統(tǒng)將不再是獨立的部件,而是深度耦合、共同定義電動汽車性能與用戶體驗的核心系統(tǒng)。

如若轉(zhuǎn)載,請注明出處:http://m.zidai2.net.cn/product/49.html

更新時間:2026-01-07 16:19:50